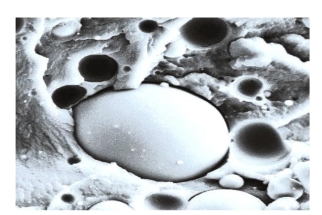

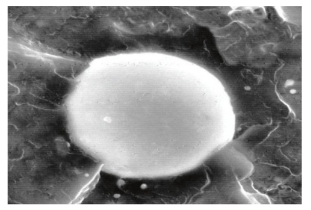

空心微珠外观为球形,与其它不规则形状填料相比,更容易流动,可以像轴承里的钢珠一样滚动,因此,在树脂中添加空心玻璃微珠可以降低粘度、增加流动性,使加工成型更容易,利于制品的常规成型。而且随着空心微珠的添加,树脂混合物粘度和内应力的降低,在加工过程中复合材料动态生热会减少,能防止润滑不足和局部热分解,注塑时更容易挤出,不仅减少制品的缺陷,还使生产效率提高15%-20%。

空心玻璃微珠添加在树脂中确实可以改善加工性能,这一观点主要基于空心玻璃微珠的多种优异特性。以下是对这一观点的详细解释:

一、空心玻璃微珠的特性

轻质:空心玻璃微珠的密度较小,堆积密度通常在0.10.30g/cm³之间,实际密度在0.10.50g/cm³之间。这种轻质特性使得将其作为填料添加到树脂中时,可以显著降低复合材料的整体密度,实现轻量化。

高强度与耐磨性:空心玻璃微珠具有较高的强度和耐磨性,这有助于增加复合材料的强度和刚度,提高材料的整体力学性能。

光滑圆整的形状:空心玻璃微珠的形状光滑圆整,具有等向性,无尖锐边角,因此没有应力高度集中现象,可以有效防止应力开裂。

良好的分散性:空心玻璃微珠的球形结构和良好的分散性有助于改善树脂的流动性,使树脂在加工过程中更容易流动和填充模具。

二、改善加工性能的具体表现

提高流动性:由于空心玻璃微珠的球形结构和良好的分散性,添加到树脂中可以显著改善树脂的流动性。这有助于树脂在加工过程中更容易流动和填充模具,从而提高成型效率和成品质量。

降低成型压力与温度:在树脂中添加一定比例的空心玻璃微珠,可以降低成型压力和成型温度。这有助于进一步简化加工过程,节约能源。

调节密度:空心玻璃微珠可以在树脂中形成微观空气孔隙,从而有效地调节树脂的密度。这种调节密度的作用使得树脂具有更轻盈的质感,同时可以在一定程度上减少成本。

增强耐磨性与热稳定性:空心玻璃微珠的耐磨性较好,且热分解温度大于1450℃。添加到树脂中可以增加复合材料的耐磨性,延长使用寿命,并显著提高复合材料的热稳定性,使其在高温环境下仍能保持稳定的性能。

三、应用领域

空心玻璃微珠因其优异的性能而被广泛应用于多个领域,如工程塑料、防腐保温材料、橡胶、浮力材料、玻璃钢、人造大理石等复合材料以及石油工业、航空航天等高科技领域。在这些领域中,空心玻璃微珠作为填料添加到树脂中,不仅改善了加工性能,还赋予了材料新的功能。

综上所述,空心玻璃微珠添加在树脂中可以显著改善加工性能,这主要得益于其轻质、高强度与耐磨性、光滑圆整的形状以及良好的分散性等特性。这些特性使得空心玻璃微珠成为树脂加工中的重要填料之一。