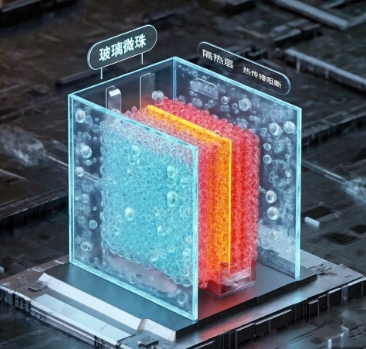

玻璃微珠作为一种新型轻质材料,凭借其独特的物理和化学特性,在电池隔热领域展现出显著的应用优势。以下是其核心应用特点的详细分析:

1. 轻质高强,实现电池系统轻量化

低密度特性:玻璃微珠的堆积密度仅为0.1-0.25克/立方厘米,远低于传统隔热材料。将其添加到电池隔热层或胶粘剂中,可显著降低整体密度,助力新能源汽车、储能系统等对重量敏感的应用场景实现轻量化设计。

力学性能提升:尽管密度低,但玻璃微珠的球形结构能均匀分散应力,提高材料的抗压强度和耐磨性。例如,在电池包结构胶中添加玻璃微珠,可在不牺牲强度的前提下减少材料用量。

2. 高效隔热,保障电池热安全性

低导热系数:玻璃微珠内部为中空结构,填充稀薄气体,导热系数低至0.03-0.07 W/(m·K),有效阻断热量传递。实验表明,添加玻璃微珠的隔热材料可使电池模组表面温度降低10-20℃,显著减少热失控风险。

热反射性能:玻璃微珠对8-14微米波段的红外线反射率高达90%以上,可将电池产生的热辐射反射回内部,同时阻止外部热量侵入,形成“热屏蔽”效应。

抗热震性:其结构稳定性可承受-200℃至500℃的极端温差,避免电池因温度骤变导致隔热层失效。

3. 化学稳定,适配电池复杂环境

耐腐蚀性:玻璃微珠主要成分为无机二氧化硅,对电解液、酸碱等化学物质具有高耐受性,长期使用不发生降解或膨胀。

低吸水率:吸水率低于0.1%,防止因水分侵入导致的隔热性能下降或电池短路风险。

电绝缘性:高比电阻(>10¹² Ω·cm)可避免电池内部电流泄漏,提升系统安全性。

4. 功能集成,提升电池综合性能

阻燃增强:玻璃微珠本身为A级不燃材料,添加后可提升隔热层的阻燃等级,满足动力电池对防火的严苛要求。

降噪功能:其多孔结构可吸收电池运行产生的振动噪声,改善整车NVH性能。

工艺兼容性:玻璃微珠粒径可控(10-180微米),易与树脂、胶粘剂等基材复合,可通过注塑、喷涂等工艺直接成型,降低生产成本。

5. 应用场景与案例

动力电池包隔热:在模组间填充玻璃微珠复合材料,形成“热隔离层”,防止单个电芯热失控蔓延。

电池冷却系统:作为相变材料(PCM)的载体,提升导热均匀性,减少局部过热。

储能电站热管理:用于电池柜隔热夹层,降低空调能耗,提升系统能效比。

未来展望

随着电池能量密度提升和快充技术普及,对隔热材料的要求将更加严苛。玻璃微珠可通过表面改性(如镀铝膜)、纳米化等技术进一步优化性能,例如:

镀膜玻璃微珠:反射率提升至95%以上,增强辐射制冷效果;

纳米多孔玻璃微珠:导热系数降至0.02 W/(m·K)以下,适配超低温储能场景。

综上,玻璃微珠以“轻质-高效-稳定”的综合优势,正成为电池隔热领域的关键材料,推动新能源行业向更安全、更高效的方向发展。